QR код

Продукты

Контакты

Телефон

Факс

+86-579-87223657

Электронная почта

Адрес

Wangda Road, улица Цзыян, округ Уи, город Цзиньхуа, провинция Чжэцзян, Китай

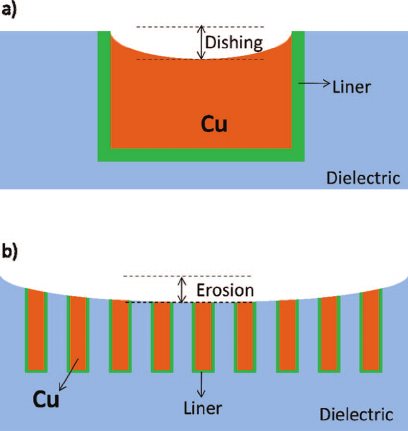

Химико-механическая полировка (ХМП) удаляет излишки материала и поверхностные дефекты за счет комбинированного действия химических реакций и механического истирания. Это ключевой процесс для достижения глобальной планаризации поверхности пластины, который незаменим для многослойных медных межсоединений и диэлектрических структур с низким коэффициентом k. В практическом производстве CMP не является абсолютно равномерным процессом удаления; это приводит к типичным дефектам, зависящим от структуры, среди которых наиболее заметными являются впадины и эрозии. Эти дефекты напрямую влияют на геометрию межсоединяющих слоев и их электрические характеристики.

Под «выкатыванием» подразумевается чрезмерное удаление относительно мягких проводящих материалов (таких как медь) во время ХМП, что приводит к образованию вогнутого профиля тарельчатой формы внутри одной металлической линии или большой металлической площади. В поперечном сечении центр металлической линии лежит ниже двух ее краев и окружающей поверхности диэлектрика. Это явление часто наблюдается на широких линиях, площадках или металлических участках блочного типа. Механизм его формирования связан главным образом с различиями в твердости материала и деформацией полировальной тарелки по широким элементам металла: мягкие металлы более чувствительны к химическим компонентам и абразивам в шламе, а локальное контактное давление подушки увеличивается на широких элементах, в результате чего скорость съема в центре металла превышает скорость съема по краям. В результате глубина выемки обычно увеличивается с увеличением ширины линии и времени полировки.

Эрозия характеризуется тем, что общая высота поверхности в областях с высокой плотностью узоров (таких как плотные массивы металлических линий или области с плотной фиктивной заливкой) ниже, чем в окружающих разреженных областях после CMP. По сути, это чрезмерное удаление материала на уровне области, управляемое плотностью узора. В плотных областях металл и диэлектрик вместе обеспечивают большую эффективную площадь контакта, а механическое трение и химическое воздействие колодки и суспензии сильнее. Следовательно, средние скорости удаления как металла, так и диэлектрика выше, чем в регионах с низкой плотностью населения. По мере полировки и чрезмерной полировки металлодиэлектрическая стопка в плотных участках в целом становится тоньше, образуя измеримую ступеньку по высоте, а степень эрозии увеличивается с увеличением локальной плотности рисунка и технологической нагрузки.

С точки зрения производительности устройства и процесса выгибание и эрозия оказывают множественное неблагоприятное воздействие на полупроводниковые изделия. Выпуклость уменьшает эффективную площадь поперечного сечения металла, что приводит к более высокому сопротивлению межсоединения и падению ИК-излучения, что, в свою очередь, приводит к задержке сигнала и уменьшению запаса по времени на критических путях. Изменения толщины диэлектрика, вызванные эрозией, изменяют паразитную емкость между металлическими линиями и распределение RC-задержки, подрывая однородность электрических характеристик по всему чипу. Кроме того, локальное истончение диэлектрика и концентрация электрического поля влияют на поведение пробоя и долговременную надежность интерметаллических диэлектриков. На уровне интеграции чрезмерная топография поверхности увеличивает сложность фокусировки и выравнивания литографии, ухудшает однородность последующего осаждения и травления пленки и может вызвать дефекты, такие как остатки металла. Эти проблемы в конечном итоге проявляются в колебаниях урожайности и сокращении технологического окна. Поэтому в практическом машиностроении необходимо контролировать в заданных пределах прогибы и эрозию за счет выравнивания плотности компоновки, оптимизацииполировкаторопитьсяселективность и точная настройка параметров процесса CMP, чтобы обеспечить планарность межсоединений, стабильные электрические характеристики и надежное крупносерийное производство.

+86-579-87223657

Wangda Road, улица Цзыян, округ Уи, город Цзиньхуа, провинция Чжэцзян, Китай

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Все права защищены.

Links | Sitemap | RSS | XML | политика конфиденциальности |