QR код

Продукты

Контакты

Телефон

Факс

+86-579-87223657

Электронная почта

Адрес

Wangda Road, улица Цзыян, округ Уи, город Цзиньхуа, провинция Чжэцзян, Китай

Углеродобладает отличными свойствами, такими как низкая теплопроводность, небольшое удельное тепло и хорошая высокая температурная стабильность. Он часто используется в качестве теплоизоляционного материала в вакууме или защитной атмосфере и широко используется в поле полупроводника. Тем не менее, в среде с температурой выше 450 ℃, углерод будет быстро окислен, что приведет к быстрому разрушению материала. Среда обработки полупроводников часто выше 450 ° C, поэтому особенно важно улучшить устойчивость к окислению углерода.

Поверхностное покрытие является идеальным методом антиоксидирования для продуктов углеродного волокна. Покрытия против окисления включают металлические покрытия, керамические покрытия, стеклянные покрытия и т. Д. Среди керамических покрытий SIC имеет превосходную высокотемпературную устойчивость к окислению и хорошую физическую и химическую совместимость с продуктами из углеродного волокна. Когда SIC окисляется при высокой температуре, SIO2, генерируемый на ее поверхности, может заполнять трещины и другие дефекты в покрытии и блокировать проникновение O2, что делает его наиболее часто используемым материалом для покрытия в покрытиях продукта углеродного волокна.

Покрытие SIC готовили на поверхности углеродного флома углеродного волокна путем химического отложения паров. После ультразвуковой очистки подготовленный углерод был высушен на 100 ℃ в течение определенного периода времени. Углеродный войло был нагрет до 1100 ℃ в вакуумной трубной печи, а AR в качестве газа разбавления и H2 в качестве газа носителя, а нагретый трихлорметил силоксан вводил в реакционную камеру методом баблеров. Принцип осаждения заключается в следующем:

Гнездо3Shick (g) → sic (s) +3Hcl (g)

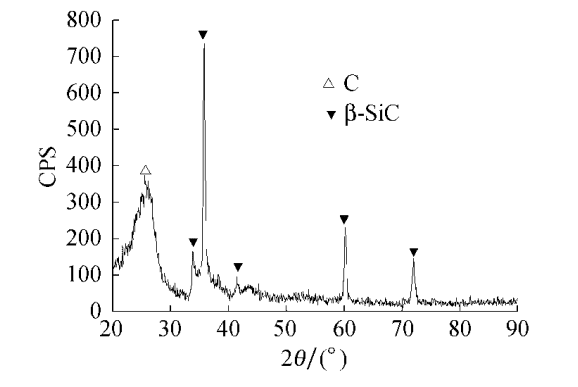

Мы использовали D8 Advance рентгеновский дифрактометр (XRD) для анализа фазового состава SIC Coating Weeld. Из рентгеновского спектра SIC Covert Weew Weel, как показано на рисунке 1, существует три очевидных дифракционных пиков при 2θ = 35,8 °, 60,2 ° и 72 °, которые соответствуют (111), (220) и (311) плоскостям кристаллических плоскостей β-SIC. Можно видеть, что покрытие, образованное на поверхности углерода, является β-SIC.

Рисунок 1 Рентгенограмма SIC Covert Pating Weeld

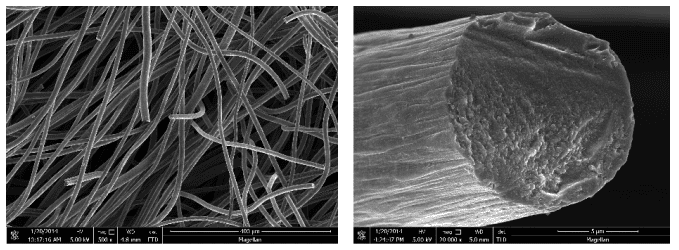

Мы использовали сканирующий электронный микроскоп Magellan 400 (SEM) для наблюдения за микроскопической морфологией углерода до и после покрытия. Как видно из рисунка 2, углеродные волокна внутри исходного углеродного войлока неравномерны по толщине, хаотично распределенные, с большим количеством пустот и низкой общей плотностью (около 0,14 г/см3). Наличие большого количества пустот и низкой плотности является основными причинами, по которым углерод может использоваться в качестве теплоизоляционного материала. На поверхности углеродных волокон существует большое количество канавок внутри оригинального углерода вдоль оси волокна, что помогает улучшить прочность связывания между покрытием и матрицей.

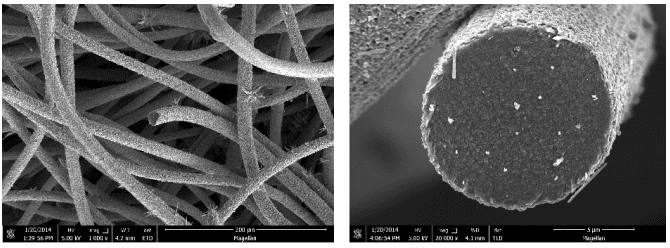

Из сравнения рисунков 2 и 3 видно, что углеродные волокна внутри углеродного войлока покрыта покрыты SIC. Покрытия SIC образуются плотно сложенными небольшими частицами, а покрытия однородные и плотные. Они тесно связаны с матрицей углеродного волокна, без явного очистки, трещин и отверстий, и нет явного растрескивания при связи с матрицей.

Рисунок 2 Морфология углеродного войлока и отдельного углеродного волокна перед покрытием

Рисунок 3 Морфология углеродного войлока и отдельного углеродного волокна после покрытия

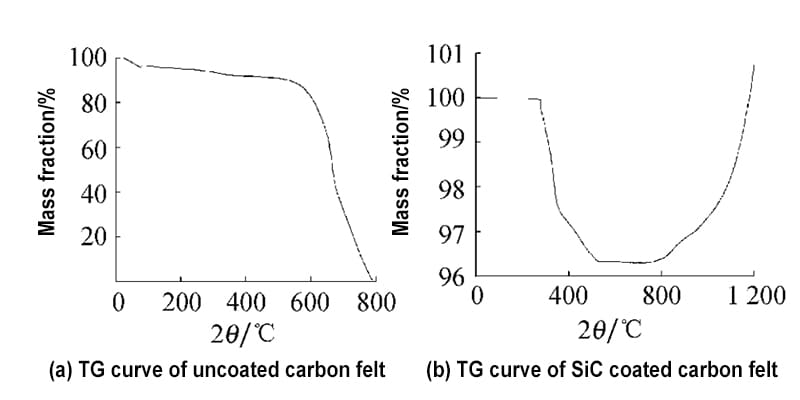

Мы провели термогравиметрический анализ (TG) на обычном углеродном войлоке и SIC, покрывающем углерод, соответственно. Скорость нагрева составляла 10 ℃/мин, а скорость потока воздуха составляла 20 мл/мин. Рисунок 4 представляет собой кривую TG фои из углерода, где на рисунке 4a представляет собой кривая Tg непокрывающегося углеродного войлока, а рисунок 4b является кривой Tg SiC, покрывающего углерод. Примерно в 790 ℃ остаточная масса доля образца составляет 0, что означает, что она была полностью окислена.

Как показано на рисунке 4b, образец ощущения углерода с покрытием не имеет потери массы, когда температура повышается от комнатной температуры до 280 ℃. При 280-345 ℃ образец начинает постепенно окислять, а скорость окисления является относительно быстрой. При 345-520 ℃ прогресс окисления замедляется. Примерно на 760 ℃ потеря массы выборки достигает максимума, что составляет около 4%. При 760-1200 ℃, по мере повышения температуры масса образца начинает увеличиваться. То есть происходит увеличение веса. Это связано с тем, что SIC на поверхности углеродного волокна окисляется с образованием SIO2 при высокой температуре. Эта реакция является реакцией увеличения веса, которая увеличивает массу образца.

Сравнивая рисунок 4a и рисунок 4b, можно обнаружить, что при 790 ℃ обычный углеродный войло был полностью окислен, в то время как скорость потери веса окисления в образце Carbon Carbon Poat Carbon составляет около 4%. Когда температура повышается до 1200 ℃, масса углеродного покрытия SIC ощущается даже немного увеличивается из -за генерации SIO2, что указывает на то, что покрытие SIC может значительно улучшить высокую температуру устойчивость к окислению углерода.

Рис. 4 Кривая тг углеродного войлока

АSIC CatingУспешно подготовленное на углерод, ощущаемое химическим осаждением паров, равномерно распределено, непрерывное, плотно сложенное и не имеет очевидных отверстий или трещин. Покрытие SIC тесно связано с субстратом без очевидных пробелов. Он обладает очень сильной антиоксидийной способностью.

+86-579-87223657

Wangda Road, улица Цзыян, округ Уи, город Цзиньхуа, провинция Чжэцзян, Китай

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Все права защищены.

Links | Sitemap | RSS | XML | Privacy Policy |